立式电捕焦油器在混合煤气发生炉的生产过程中对于用烟煤的煤气站常配置电气滤清...

立式电捕焦油器在混合煤气发生炉的生产过程中对于用烟煤的煤气站常配置电气滤清... FU型链式输送机FU型链式输送机,结构新颖,使用寿命长,运转性高,节能 ,...

FU型链式输送机FU型链式输送机,结构新颖,使用寿命长,运转性高,节能 ,... HMC型脉喷单机除尘器HMC型脉喷单机除尘器是一种 新的除尘器,其在传统除尘器...

HMC型脉喷单机除尘器HMC型脉喷单机除尘器是一种 新的除尘器,其在传统除尘器... 脉冲褶式滤筒除尘器脉冲褶式滤筒除尘器在系统主风机的作用下,含尘气体从除尘器下部...

脉冲褶式滤筒除尘器脉冲褶式滤筒除尘器在系统主风机的作用下,含尘气体从除尘器下部... 除尘器袋笼除尘袋笼是采用设备一次焊接成型,其特点是焊接牢固,外表光洁挺...

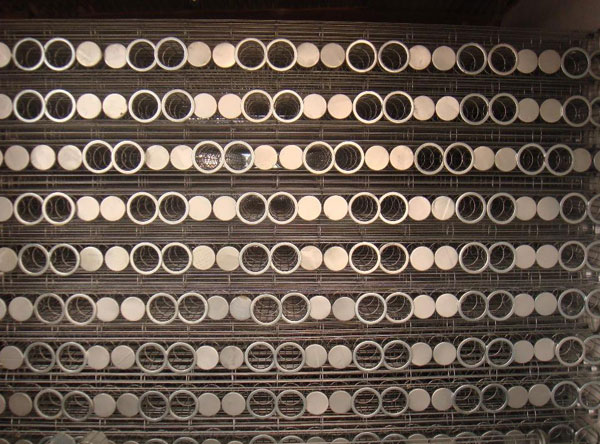

除尘器袋笼除尘袋笼是采用设备一次焊接成型,其特点是焊接牢固,外表光洁挺...袋式除尘器发展的两个关键技术,其一就是有适应不同工况条件的 滤料;其二,要求的清灰机构,控制设各阻力。要保持袋式除尘器的发展,就 先解决这两个关键技术。

过滤材料的进步可以推动袋式除尘器的发展,袋式除尘器的 大的缺点就是由于虑袋材料的限制,导致在对高温、高湿度、腐蚀性气体进行除尘时袋式除尘的应用有 的限制;滤袋易破损也时袋式除尘器的缺点。因此虑袋材料的发展将推广袋式除尘器的应用。近几年纺织业的发展,滤料多样化,除了诺梅克斯、美塔斯外,P84,莱登(RrTUN)滤料的应用越来越多。由微细玻璃纤维与P84等化学纤维复合,利用工艺制成的新型FM--氟美斯针刺毡在钢铁、水泥、 气、化工等行业已有不少成功的应用。玻纤滤料在增强其抗折、等方面获得进展,前几年还成功了专门适用于垃圾焚烧的玻纤滤料。特别是聚四氟乙烯薄膜(PTFE薄膜)技术的发展,推动了除尘技术的进步,由 戈尔公司 先成功的聚四膜的表面过滤,使之成为低阻 、高性及的新型过滤材料。

PTFE树脂有许多特性如:部吸水、熔点高(327℃)、使用的温度范围广(在一260℃-260℃之间)、摩擦系数小、具有不燃性及热稳定性,尤其具有化学稳定性及抗电性等,因此克服了袋式除尘器不易用于腐蚀气体的缺点。而且聚四氟乙烯薄膜是立体网装结构的微孔膜,孔径为0,2-3.5/N.m,膜的空隙率达80一90%,透气性好,透气量达3一6m³/㎡滤尘,耐化学腐蚀,表面光滑,磨擦系数低,剥离性好,耐连续调温达287℃。在虑袋工作一开始就能在膜表面形成透气很好的粉尘薄层,既能较高的除尘效率,又能较低的运行阻力,节省风机电耗,减少清灰次数并延长清灰周期。同时膜表面光滑及僧水性,即使有潮湿粉尘粘结,在清灰外力的作用下,也容易脱落,保持过滤阻力平稳。覆膜滤料的微孔结构滤尘效率 ,比普通滤料提高I-2个数量级,可满足 严格的排放要求,特别是对人体可吸入性粉尘,同样有很高的过滤效率。

疏水滤料在处理高湿度的含尘气体时,又这很大的优点,有相关的研究人员做了疏水滤料的除尘性能,研究证明在处理含湿粉尘或在高湿的条件下,疏水滤料的运行工况明显优于普通滤料,不但除尘效率增大,同时过滤阻力降低,在袋式除尘方面有着美好的应用前景。

随着技术的发展,新产品不断涌现,目前已有附载催化剂的过滤材料问世,在滤尘的同时,将气体一并净化。

清灰技术是推动袋式除尘技术的另一个关键,清灰效果决定袋式除尘器乃至整个系统的成败。清灰方式主要有:机械振动、分室反吹、喷嘴反吹、振动反吹井用及脉冲喷吹,我国在20世纪60年代试制成功了 台脉冲除尘器以来,就一直是以中小型脉冲清灰和机械回转反吹清灰除尘器为主导,这是我国袋式除尘技术的 个阶段;后来国内引进大型反吹风除尘器,其优点是:1、处理能力大;2、结构简单,易损件少控制简单,占地面积较小(与传统的短袋在线脉冲除尘器相比);3、维护方便,可在工作状态下离线分室检修。但是随着环境要求的提高以及除尘的发展,反吹除尘也暴露了其缺点:残留的粉尘仍较多、滤布阻力偏高、风机能耗增大,同时除尘器阻力降低,清灰频频增加,滤袋磨损加剧,除尘器的能耗也加大。近期内儿年来,脉冲除尘器比20世纪80年代前的技术水平有了跳跃式的发展,原来许多局限的东西被打破,将优良的脉冲清灰功能充分发挥起来。

肪冲喷吹在改进完善后以其强人的清灰能量义逐渐成为袋式除尘器的土要清灰方式。

|